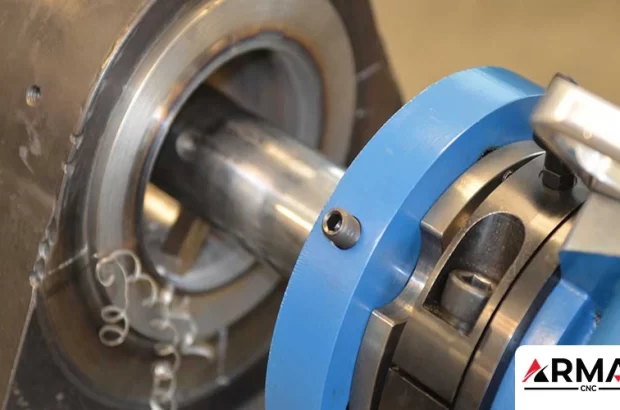

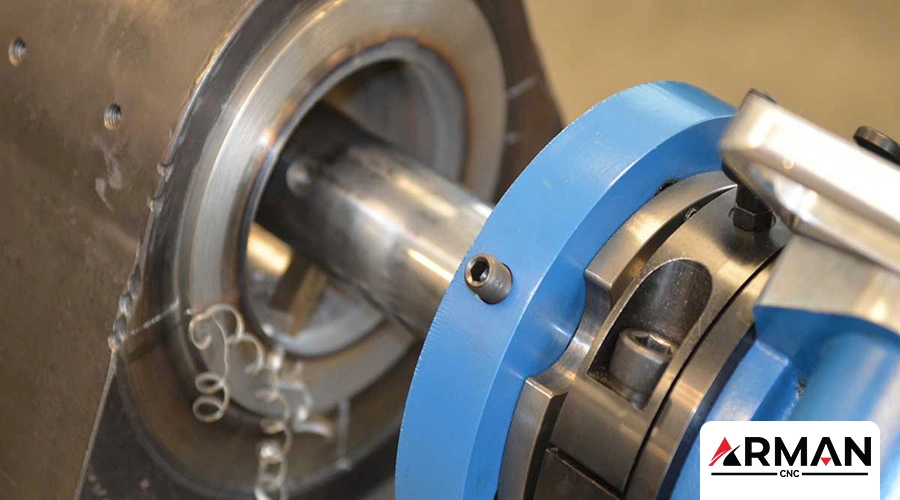

دستگاه بورینگ (Boring Machine) یکی از ماشینافزارهای مهم در صنعت فلزکاری و ماشینکاری است که برای بزرگکردن سوراخهای موجود با دقت بالا و تلرانس کم بهکار میرود. بورینگ عملیات تکمیلی است که قطر سوراخ را افزایش داده و آن را دقیقتر و صیقلیتر میسازد. در این مقاله، قصد داریم با نگاهی دقیق، تمامی ابعاد مرتبط با دستگاه بورینگ را بررسی کنیم؛ از ساختار مکانیکی و انواع مختلف آن گرفته تا تحلیل تفاوتهای بورینگ CNC و منوال و پارامترهای مؤثر در کیفیت نهایی سوراخکاری

انواع دستگاه بورینگ و دستهبندی آنها

دستگاههای بورینگ در انواع مختلفی تولید میشوند که از نظر ساختار، اندازه، تعداد محور و نوع کنترل تفاوت دارند. رایجترین دستهبندی این ماشینها به شرح زیر است:

دستگاه بورینگ افقی (Horizontal Boring Machine)

در این نوع، محور اصلی (اسپیندل) به صورت افقی قرار دارد و قطعه کار معمولاً روی میز ثابتی بسته میشود. بورینگ افقی برای ماشینکاری قطعات بزرگ مانند پوسته پمپها، بلوکهای موتور یا قطعات سنگین صنعتی استفاده میشود. از مزایای آن، امکان حرکت طولی زیاد میز و پشتیبانی از قطعات بزرگ و طویل است. این روش در دستگاههای بورینگ یونیورسال یا بورینگ CNC کاربرد گستردهتری دارد و برای سوراخکاری عمیقتر مناسب است.

دستگاه بورینگ عمودی (Vertical Boring Machine)

در این نوع، اسپیندل به صورت عمودی نصب شده و قطعه کار معمولاً روی صفحهگردان قرار میگیرد. بورینگ عمودی برای قطعاتی مانند چرخ دندههای بزرگ، رینگها و قطعات دایرهای مناسب است. این نوع دستگاه معمولاً با عنوان “کاروسل” نیز شناخته میشود.

دستگاه بورینگ CNC

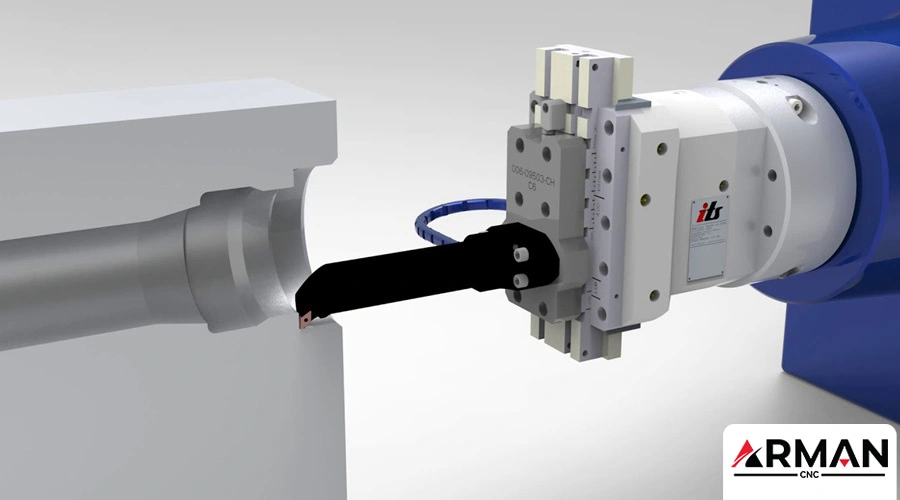

نسخههای CNC دستگاههای بورینگ با بهرهگیری از کنترل عددی، دقت، سرعت و تکرارپذیری بالایی را در فرآیند ماشینکاری فراهم میکنند. در بسیاری از صنایع پیشرفته که نیاز به سوراخکاری با دقت میکرونی و سطح پرداخت بالا وجود دارد، استفاده از بورینگ CNC به یک استاندارد بدل شده است. این ماشینها معمولاً به صورت چندمحوره (۳ تا ۵ محور) طراحی میشوند و علاوه بر سوراخکاری دقیق، قابلیت انجام عملیات پیشرفتهای مانند رزوهزنی، فرزکاری داخلی و ایجاد حفرههای مخروطی را نیز دارند. انتخاب صحیح این نوع ماشینافزار میتواند نقش تعیینکنندهای در بهینهسازی فرآیند تولید و کاهش خطاهای ابعادی ایفا کند.

دستگاه بورینگ منوال

در کنار دستگاههای پیشرفته بورینگ CNC، نمونههای منوال این ماشینابزارها همچنان جایگاه خود را در بسیاری از کارگاههای صنعتی ایران حفظ کردهاند. در این مدلها اپراتور با تکیه بر مهارت عملی و استفاده از دستهها و چرخدندهها، فرآیند سوراخکاری را بهصورت دستی هدایت میکند. دستگاههایبورینگ منوال برای کاربردهایی مناسباند که تیراژ تولید پایین است، دقت فوقالعاده بالا نیاز نیست یا محدودیت بودجه وجود دارد. بهدلیل ساختار ساده، این ماشینها در تعمیرگاهها و کارگاههای سنتی بسیار محبوباند و با وجود تفاوتهایی نسبت به سیستمهای CNC، در بسیاری از پروژههای متوسط عملکردی قابلقبول دارند.

انواع بورینگ کاری؛ مقایسه بورینگ منوال و CNC

در صنعت ماشینکاری، بسته به نوع قطعه، سطح دقت موردنیاز و تجهیزات کارگاه، روشهای مختلف بورینگ را میتوان بهصورت منوال (دستی) یا کنترل عددی (CNC) اجرا کرد. در ادامه به بررسی این موضوع برای هر یک از روشهای رایج بورینگ میپردازیم:

بورینگ خطی (Line Boring)

این روش که بیشتر در تعمیرات صنعتی و بازسازی قطعات بزرگ (مانند بدنه ماشینآلات راهسازی یا دیزلهای سنگین) کاربرد دارد، هم بهصورت منوال و هم CNC قابل اجراست. اما در حالت CNC، دقت بالاتری حاصل شده و امکان تکرارپذیری بیشتری وجود دارد.

بورینگ از پشت (Back Boring)

به دلیل موقعیت خاص ابزار در این روش (که از پشت سوراخ وارد میشود)، تنظیم و اجرای دقیق آن بهصورت دستی بسیار دشوار است. بنابراین این نوع بورینگ عمدتاً در ماشینهای CNC اجرا میشود، چراکه کنترل موقعیت ابزار و عمق نفوذ در آن نیاز به برنامهریزی عددی دقیق دارد.

بورینگ کور (Blind Boring)

این روش که برای ایجاد سوراخهای انتها بسته بهکار میرود، هم با ماشین منوال قابل اجراست و هم با CNC. در حالت دستی، کنترل دقیق عمق به مهارت بالای اپراتور نیاز دارد و احتمال خطای انسانی بیشتر است. اما در CNC با استفاده از کدهای دقیق G-code میتوان عمق ماشینکاری را با دقت بالا کنترل کرد.

بورینگ عبوری (Through Boring)

بورینگ عبوری که برای ایجاد سوراخهای کامل از یک سمت قطعه به سمت دیگر استفاده میشود، در هر دو روش منوال و CNC قابل انجام است. در قطعاتی که طول زیادی دارند یا به دقت و صافی سطح بالا نیاز دارند، اجرای این روش با ماشین CNC مناسبتر است.

میکرو بورینگ (Micro Boring)

این نوع بورینگ برای سوراخهای بسیار ریز و دقیق استفاده میشود. به دلیل نیاز به کنترلهای میکرومتری و صافی سطح بالا، عملاً فقط با ماشینهای CNC پیشرفته و ابزارهای خاص قابل اجراست. اجرای آن بهصورت دستی تقریباً غیرممکن یا بسیار پرخطا خواهد بود.

بورینگ دقیق (Precision Boring)

این روش برای رسیدن به دقتهای بسیار بالا در قطر و صافی سطح استفاده میشود. به دلیل حساسیت بالا، عملاً فقط با ماشینآلات CNC یا ماشینهای دقیق مثل جیگ بورینگ قابل اجراست. در صورت استفاده از دستگاه منوال، دستیابی به نتایج مشابه بسیار دشوار و زمانبر خواهد بود.

جیگ بورینگ (Jig Boring)

جیگ بورینگ را میتوان هم بهصورت منوال و هم CNC انجام داد. در گذشته، ماشینهای جیگ بورینگ دستی با مکانیزمهای دقیق مکانیکی برای تولید قالبها و قطعات ابزارسازی استفاده میشدند. اما امروزه نسخههای CNC این دستگاهها به دلیل سرعت، دقت و تکرارپذیری بالا در صنایع پیشرفته جایگزین مدلهای سنتی شدهاند.

در انتخاب نوع روش و نوع ماشین ( منوال یا CNC)، باید به عواملی همچون دقت مورد نیاز، حجم تولید، هندسه قطعه، مهارت اپراتور و بودجه کارگاه توجه شود.

مقایسه بورینگ CNC با روشهای رایج ماشینکاری

فرآیند بورینگ (Boring) یا سوراخکاری داخلی، یکی از تکنیکهای کلیدی در ماشینکاری است که معمولاً در کنار روشهایی مانند فرزکاری (Milling) و سوراخکاری (Drilling) مورد استفاده و مقایسه قرار میگیرد. هر یک از این فرآیندها نقش متفاوتی در تولید قطعات صنعتی ایفا میکنند: سوراخکاری برای ایجاد سوراخ اولیه بهکار میرود، فرزکاری عمدتاً برای شکلدهی و پرداخت سطوح است، و بورینگ با دقت بالا، قطر سوراخهای موجود را به اندازهی نهایی رسانده و کیفیت سطح داخلی را بهبود میبخشد.

تفاوت بورینگ و فرزکاری(Milling)

فرآیندهای بورینگ و فرزکاری هر دو از ارکان اصلی ماشینکاری محسوب میشوند، اما عملکرد و کاربرد آنها در خطوط تولید صنعتی تفاوتهای اساسی دارد:

- نوع ابزار: در بورینگ از ابزارهای تکلبه مانند بورینگبار استفاده میشود، در حالیکه فرزکاری بر پایه ابزارهای چندلبه و چرخان انجام میگیرد.

- حرکت ابزار یا قطعهکار: در بورینگ غالباً ابزار ثابت میماند و قطعهکار در حال چرخش است، ولی در فرزکاری، ابزار در چند محور حرکت میکند و عملیات برادهبرداری را انجام میدهد.

- دقت ماشینکاری: بورینگ توانایی دستیابی به تلرانسهایی در حدود ±۰٫۰۰۲ اینچ را دارد که آن را به گزینهای مناسب برای پرداختهای نهایی تبدیل میکند. در مقابل، فرزکاری عموماً با تلرانس ±۰٫۰۰۵ اینچ عمل میکند.

- صافی سطح: کیفیت سطح خروجی در بورینگ بسیار بالاتر است (حدود Ra 32–۶۴ میکرواینچ)، در حالیکه سطح تولیدی فرزکاری معمولاً زبرتر (Ra 64–۱۲۵) خواهد بود.

- نوع کاربرد: بورینگ برای بزرگکردن و اصلاح سوراخهای موجود با دقت بالا طراحی شده است، اما فرزکاری بیشتر برای ایجاد سطوح تخت، شیارها و فرمهای پیچیده به کار میرود.

- پیچیدگی تنظیمات: راهاندازی و تنظیم دستگاه بورینگ بهویژه در نسخههای دقیق یا CNC نیاز به مهارت و دقت بالاتری دارد، اما فرزکاری بهطور معمول انعطاف بیشتری در تنظیمات دارد.

تفاوت بورینگ و سوراخکاری (Drilling)

گرچه هر دو فرآیند مستقیماً با سوراخها درگیر هستند، اما تفاوتهایی از نظر هدف، ابزار و کیفیت خروجی دارند:

- هدف فرآیند: سوراخکاری برای ایجاد سوراخهای جدید استفاده میشود، اما بورینگ برای گسترش و بهبود سوراخهای موجود با هدف رسیدن به ابعاد دقیق و سطح بهتر انجام میشود.

- نوع ابزار: سوراخکاری با متههای مارپیچ انجام میشود، ولی بورینگ از بورینگبارهای تکلبه استفاده میکند.

- تلرانس ابعادی: سوراخکاری معمولاً به تلرانس ±۰٫۰۰۵ اینچ محدود است، ولی بورینگ میتواند به تلرانس ±۰٫۰۰۲ اینچ برسد.

- کیفیت سطح داخلی: سطح حاصل از دریلکاری ممکن است زبر باشد، اما بورینگ قادر است سطحی با کیفیت بالا و صافی در حدود Ra 32 میکرواینچ تولید کند.

- نرخ برداشت ماده: دریلکاری سریعتر انجام میشود چرا که بیشتر برای برش اولیه طراحی شده، اما بورینگ به دلیل حساسیت بالا، سرعت پایینتری دارد.

- کاربرد تخصصی: سوراخکاری در مراحل اولیه ماشینکاری برای ایجاد سوراخهای پایلوت و ابتدایی کاربرد دارد، در حالیکه بورینگ در مرحله نهایی برای دستیابی به ابعاد نهایی و پرداخت دقیق استفاده میشود.

در صنایعی که دقت، تلرانس و کیفیت سطح اهمیت بالایی دارد، بورینگ به یک فرآیند حیاتی تبدیل میشود. این روش در تولید قطعات موتوری، قالبها و ماشینآلات سنگین نقش مهمی دارد. با پیشرفت فناوری در دستگاههای بورینگ CNC، این فرآیند از نظر دقت، سرعت و بهرهوری نیز ارتقا یافته و بسیاری از شرکتها برای انتخاب تجهیزات مناسب، به مشاورههای تخصصی تکیه میکنند.

انتخاب هوشمندانه در خرید دستگاه بورینگ CNC

بورینگ CNC از دقیقترین فرآیندهای ماشینکاری است که نقش مهمی در تولید قطعات با تلرانس بالا دارد. استفاده از این دستگاهها باعث افزایش دقت، بهبود کیفیت و کاهش دوبارهکاری میشود.

در انتخاب دستگاه مناسب، عواملی مثل برند، سال ساخت، کنترلر، ابعاد میز، نوع کاربری و بودجه بسیار مهماند. شرکت آرمان CNC با تجربهی گسترده در تأمین و مشاوره ماشینافزار، آماده راهنمایی شما برای خرید بهترین دستگاههای بورینگ CNC نو و دست دوم متناسب با نیاز صنعت شماست.